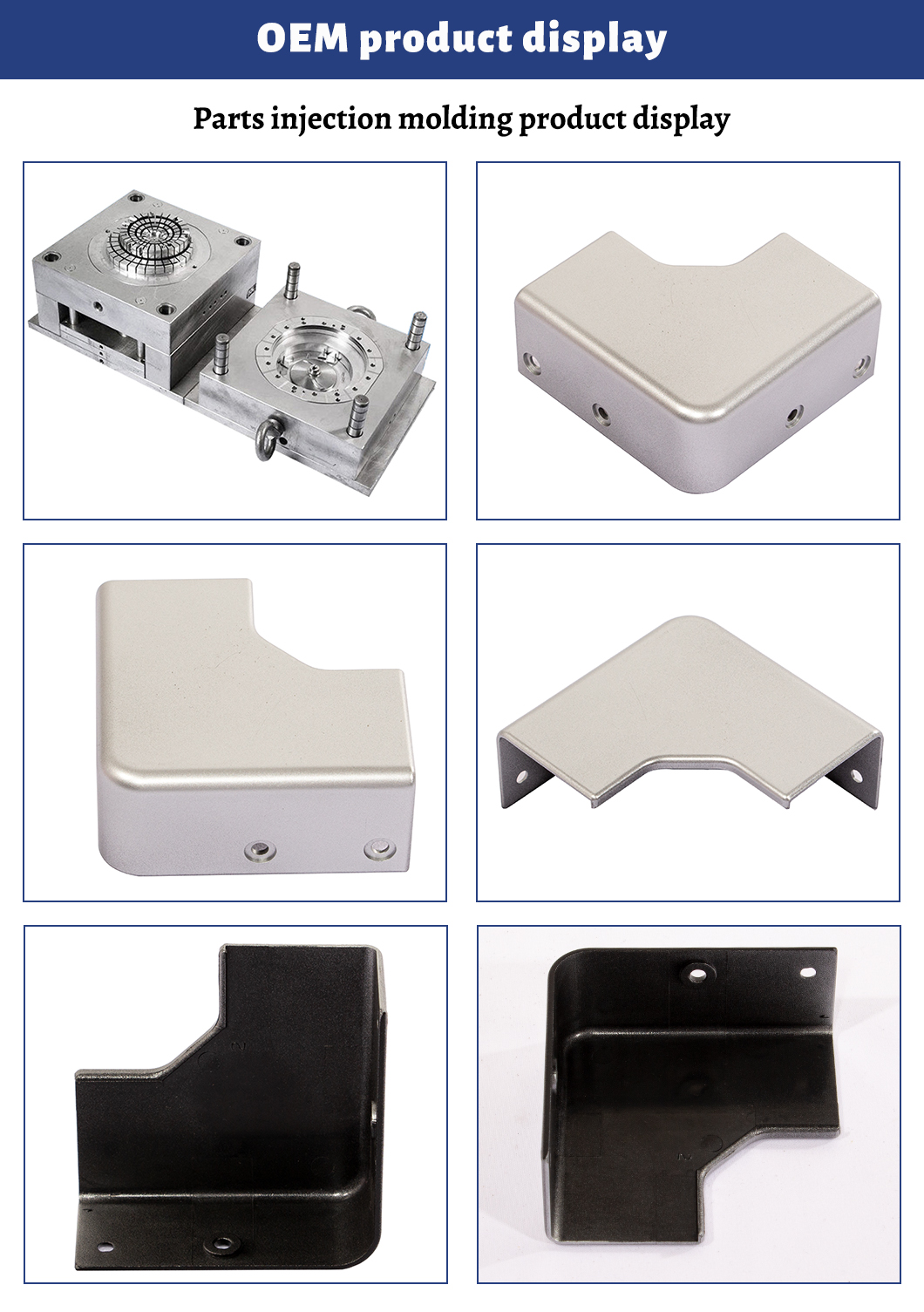

Indywidualna forma wtryskowa do elektrycznych części z tworzyw sztucznych

Opis

Formowanie wtryskowe to metoda wytwarzania części poprzez wtryskiwanie materiału do formy.Do formowania wtryskowego można stosować metale (w przypadku których proces ten nazywany jest odlewaniem ciśnieniowym), szkło, elastomery, wyroby cukiernicze i najczęściej polimery termoplastyczne i termoutwardzalne.Materiał części jest podawany do podgrzewanego cylindra, mieszany i wtłaczany do gniazda formy, gdzie schładza się i twardnieje do konfiguracji wnęki.Po zaprojektowaniu produktu, zwykle przez projektanta przemysłowego lub inżyniera, formy są wykonywane z metalu, zwykle stali lub aluminium, i poddawane precyzyjnej obróbce w celu uzyskania pożądanych cech części.Materiały do druku 3D, takie jak fotopolimery, które nie topią się podczas formowania wtryskowego niektórych tworzyw termoplastycznych o niższej temperaturze, można zastosować w niektórych prostych formach wtryskowych.Formowanie wtryskowe jest szeroko stosowane do produkcji szerokiej gamy części, od bardzo małych do bardzo dużych.Możliwość wytwarzania części o różnych kształtach geometrycznych i rozmiarach zależy od rodzaju maszyny używanej w operacji.

Jest on ustawiony w taki sposób, aby wykluczyć powietrze we wnęce i gazy z topienia tworzywa podczas wtryskiwania do formy. Gdy wydech nie jest gładki, na powierzchni produktu będą tworzyć się ślady powietrza (przewody gazowe), przypalenia i inne szkodliwe skutki;Układ wydechowy plastikowej matrycy to zwykle rowkowany wylot powietrza wbudowany w matrycę w celu usunięcia powietrza z pierwotnej wnęki i gazów wprowadzonych przez stopiony materiał. Kiedy stopiony materiał jest wtryskiwany do wnęki, oryginał powietrze we wnęce i gaz wprowadzany przez stop muszą zostać usunięte na zewnątrz formy przez otwór wylotowy na końcu przepływu materiału, w przeciwnym razie produkty będą miały pory, słabe połączenie, niezadowolenie z wypełnienia formy, a nawet nagromadzone powietrze zostanie spalone z powodu podwyższonej temperatury spowodowanej kompresją.w normalnych warunkach odpowietrznik może być umiejscowiony we wnęce na końcu strumienia stopionego materiału lub w powierzchni podziału matrycy.

Ten ostatni to płytki rowek o głębokości 0,03 - 0,2 mm i szerokości 1,5 - 6 mm z boku matrycy. Podczas wtrysku z odpowietrznika nie będzie wypływać duża ilość stopionego materiału, ponieważ stopiony materiał ostygnie i stwardnieje w tym kanale. Położenie otwarcia otworu wylotowego nie powinno być skierowane w stronę operatora, aby zapobiec przypadkowemu wyrzuceniu stopionego materiału. Alternatywnie można odprowadzić gaz wykorzystując dopasowaną szczelinę pomiędzy wyrzutnikiem pręt a otwór wyrzutnika oraz pomiędzy zlepkiem wyrzutnika a szablonem i rdzeniem.