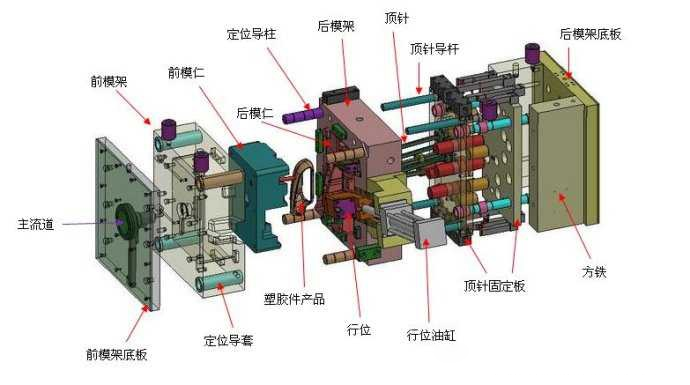

1 Skład formy wtryskowej.Składa się głównie z części formierskich (odnoszących się do części tworzących wnękę formy ruchomych i nieruchomych części formy), układu zalewania (kanał, przez który stopione tworzywo sztuczne wchodzi do wnęki formy z dyszy wtryskarki), prowadnicy części (w celu dokładnego wyrównania formy po jej zamknięciu), mechanizm wypychający (urządzenie wypychające tworzywo z wnęki formy po jej rozcięciu), układ regulacji temperatury (w celu spełnienia wymagań temperaturowych formy w procesie wtrysku ) Układ wydechowy (powietrze we wnęce formy i gaz ulatniający się z samego tworzywa sztucznego są odprowadzane z formy podczas formowania, a rowek wylotowy jest często osadzany na powierzchni podziału) i części nośne (służą do montażu i mocowania lub podtrzymują części kształtowe i inne części mechanizmu), a czasami występują mechanizmy bocznego rozdzielania i wyciągania rdzenia.

2. Etapy projektowania formy wtryskowej

1. Przygotowanie przed projektowaniem

(1) Przypisanie projektu

(2) Znajomość części z tworzyw sztucznych, w tym ich kształtu geometrycznego, wymagań dotyczących użytkowania części z tworzyw sztucznych i surowców części z tworzyw sztucznych

(3) Sprawdź proces formowania części z tworzyw sztucznych

(4) Podaj model i specyfikację wtryskarki

2. Sformułuj kartę procesu formowania

(1) Przegląd produktu, np. schemat, waga, grubość ścianki, powierzchnia rzutowana, wymiary całkowite, czy występują boczne wgłębienia i wkładki

(2) Przegląd tworzyw sztucznych zastosowanych w produkcie, taki jak nazwa produktu, model, producent, kolor i suszenie

(3) Główne parametry techniczne wybranej wtryskarki, takie jak odpowiednie wymiary pomiędzy wtryskarką a formą montażową, rodzaj ślimaka, moc (4) ciśnienie i skok wtryskarki

(5) Warunki formowania wtryskowego, takie jak temperatura, ciśnienie, prędkość, siła blokowania formy itp

3. Etapy projektowania konstrukcyjnego formy wtryskowej

(1) Określ liczbę wnęk.Warunki: maksymalna objętość wtrysku, siła blokowania formy, wymagania dotyczące dokładności produktu, ekonomia

(2) Wybierz powierzchnię podziału.Zasadą powinno być, aby konstrukcja formy była prosta, rozstanie było łatwe i nie miało wpływu na wygląd i użytkowanie części z tworzyw sztucznych

(3) Określ plan rozmieszczenia wnęki.W miarę możliwości używaj zrównoważonego układu

(4) Określ system wlewowy.Obejmuje główny kanał przepływowy, kanał przekierowania, bramę, zimny otwór itp.

(5) Określ tryb zwolnienia.W zależności od różnych części formy pozostawionych przez części z tworzywa sztucznego zaprojektowano różne metody wyjmowania z formy.

(6) Określić strukturę układu regulacji temperatury.System regulacji temperatury zależy głównie od rodzaju tworzywa sztucznego.

(7) Kiedy konstrukcja wkładki jest dostosowana do matrycy lub rdzenia gniazdowego, określa się obrabialność oraz sposób instalacji i mocowania wkładki.

(8) Określ typ wydechu.Ogólnie rzecz biorąc, prześwit pomiędzy powierzchnią rozdzielającą formy a mechanizmem wyrzutowym i formą może być wykorzystany do odprowadzania spalin.W przypadku dużych i szybkich form wtryskowych należy zaprojektować odpowiednią formę wydechową.

(9) Określ główne wymiary formy wtryskowej.Zgodnie z odpowiednim wzorem obliczyć rozmiar roboczy części formierskiej i określić grubość bocznej ściany wnęki formy, dolnej płyty wnęki, płyty nośnej rdzenia, grubość ruchomego szablonu, grubość płyty wnęki formy wnęki modułowej i wysokości zamknięcia formy wtryskowej.

(10) Wybierz standardową podstawę formy.Wybierz standardową podstawę formy wtryskowej zgodnie z głównymi wymiarami formy wtryskowej zaprojektowanej i obliczonej i spróbuj wybrać standardowe części formy.

(11) Naszkicuj strukturę formy.Rysowanie pełnego szkicu struktury formy wtryskowej i rysowanie rysunku struktury formy jest bardzo ważną pracą przy projektowaniu formy.

(12) Sprawdź odpowiednie wymiary formy i wtryskarki.Należy sprawdzić parametry stosowanej wtryskarki, m.in. maksymalną objętość wtrysku, ciśnienie wtrysku, siłę blokowania formy oraz wielkość części montażowej formy, skok otwarcia formy i mechanizm wyrzutu.

(13) Przegląd projektu konstrukcyjnego formy wtryskowej.Przeprowadź wstępny przegląd i uzyskaj zgodę użytkownika, konieczne jest potwierdzenie i modyfikacja wymagań użytkownika.

(14) Narysuj rysunek złożeniowy formy.Należy wyraźnie wskazać powiązania montażowe poszczególnych części formy wtryskowej, niezbędne wymiary, numery seryjne, szczegóły Tablica tytułowa i wymagania techniczne (treść wymagań technicznych jest następująca: a. wymagania eksploatacyjne dotyczące konstrukcji matrycy, takie jak wymagania montażowe mechanizmu wyrzutnika oraz mechanizm ciągnący rdzeń; b. wymagania dotyczące procesu montażu matrycy, takie jak luz montażowy powierzchni podziału, równoległość górnej i dolnej części matrycy, c. wymagania dotyczące obróbki przeciwutleniającej, liczba matryc; napisy, uszczelnienie olejowe i przechowywanie; e. wymagania dotyczące testowania i kontroli matrycy (15) Narysuj rysunek części formy. Kolejność demontażu i rysowania rysunku części z rysunku zespołu formy lub rysunku części jest następująca: najpierw wewnątrz, potem na zewnątrz. złożone, następnie proste, najpierw części formujące, a następnie części konstrukcyjne.

(16) Przejrzyj rysunki projektowe.Końcowy przegląd projektu formy wtryskowej jest ostateczną kontrolą projektu formy wtryskowej i należy zwrócić większą uwagę na wydajność przetwarzania części.

3. Audyt formy wtryskowej

1. Podstawowa struktura

(1) Czy mechanizm i podstawowe parametry formy wtryskowej odpowiadają maszynie wtryskowej.

(2) Czy forma wtryskowa ma mechanizm prowadnicy zaciskowej i czy konstrukcja mechanizmu jest rozsądna.

(3) Czy wybór powierzchni podziału jest uzasadniony, czy istnieje możliwość wypływu i czy część z tworzywa sztucznego pozostaje po stronie ruchomej matrycy (lub stałej) osadzonej w mechanizmie wyrzutowo-zwalniającym.

(4) Czy układ wnęki i konstrukcja systemu wlewowego są rozsądne.Czy zasuwa jest kompatybilna z surowcem z tworzywa sztucznego, czy położenie zasuwy jest równoważne, czy geometryczny kształt i rozmiar zasuwy i prowadnicy są odpowiednie oraz czy współczynnik przepływu jest rozsądny.

(5) Czy projekt uformowanych części jest uzasadniony.

(6) Mechanizm zwalniający wyrzut i boczny łącznik.Lub czy mechanizm wyciągający rdzeń jest rozsądny, bezpieczny i niezawodny.Czy występują zakłócenia i okluzja.(7) Czy istnieje mechanizm wydechowy i czy jego forma jest rozsądna.(8) Czy wymagany jest system regulacji temperatury.Czy źródło ciepła i tryb chłodzenia są rozsądne.

(9) Czy konstrukcja części nośnych jest rozsądna.

(10) Czy ogólne wymiary zapewniają montaż, czy sposób mocowania został wybrany rozsądnie i niezawodnie oraz czy otwór na śrubę zastosowany do montażu jest zgodny z położeniem otworu na śrubę w mechanizmie wtryskowym i stałej płycie mocującej formy.

2. Rysunki projektowe

(1) Rysunek montażowy

Czy powiązanie montażowe części i komponentów jest jasne, czy pasujący kod jest właściwie i rozsądnie oznaczony, czy oznakowanie części jest kompletne, czy odpowiada numerowi seryjnemu na liście, czy odpowiednie instrukcje mają wyraźne oznaczenia i w jaki sposób znormalizowana jest cała forma wtryskowa.

(2) Rysunek części

Czy numer części, nazwa i ilość obróbki są wyraźnie oznaczone, czy tolerancja wymiarowa i różne znaki tolerancji są rozsądne i kompletne, czy części łatwe w zużyciu są zarezerwowane do szlifowania, które części mają bardzo wysokie wymagania dotyczące dokładności, czy wymaganie to jest uzasadnione, czy poduszka materiałowa każdej części jest odpowiednia oraz czy wymagania dotyczące obróbki cieplnej i wymagania dotyczące chropowatości powierzchni są rozsądne.

(3) Metoda kartograficzna

Czy metoda rysowania jest prawidłowa, czy jest zgodna z normami krajowymi oraz czy figury geometryczne i wymagania techniczne wyrażone na rysunku są łatwe do zrozumienia.3. Jakość projektu formy wtryskowej

(1) Czy przy projektowaniu formy wtryskowej prawidłowo uwzględniono charakterystykę procesu i wydajność formowania surowców tworzyw sztucznych, możliwy wpływ typu wtryskarki na jakość formowania oraz czy podjęto odpowiednie środki zapobiegawcze w celu możliwe problemy w procesie formowania podczas projektowania formy wtryskowej.

(2) Czy wzięto pod uwagę wymagania części z tworzyw sztucznych dotyczące dokładności prowadzenia formy wtryskowej i czy konstrukcja prowadząca została rozsądnie zaprojektowana.

(3) Czy obliczenia wymiarów roboczych uformowanych części są prawidłowe, czy można zagwarantować dokładność produktów i czy mają one wystarczającą wytrzymałość i sztywność.

(4) Czy części nośne mogą zapewnić wystarczającą ogólną wytrzymałość i sztywność formy.

(5) Czy uwzględniono wymagania dotyczące testów pleśni i napraw

4. Czy znajdują się rowki, otwory itp. dogodne do montażu i demontażu pod względem warunków montażu i demontażu oraz manipulacji i czy są one oznaczone.

Czas publikacji: 6 marca 2023 r